Sujeción magnética vs. neumática para láminas delgadas de aluminio

Autor: PFT, Shenzhen

Abstracto

El mecanizado de precisión de láminas delgadas de aluminio (<3 mm) presenta importantes desafíos de sujeción. Este estudio compara sistemas de sujeción magnéticos y neumáticos en condiciones controladas de fresado CNC. Los parámetros de prueba incluyeron la consistencia de la fuerza de sujeción, la estabilidad térmica (20 °C–80 °C), la amortiguación de vibraciones y la distorsión superficial. Los mandriles neumáticos de vacío mantuvieron una planitud de 0,02 mm para láminas de 0,8 mm, pero requirieron superficies de sellado intactas. Los mandriles electromagnéticos permitieron el acceso en 5 ejes y redujeron el tiempo de configuración en un 60 %, aunque las corrientes parásitas inducidas provocaron un calentamiento localizado superior a 45 °C a 15 000 RPM. Los resultados indican que los sistemas de vacío optimizan el acabado superficial para láminas de >0,5 mm, mientras que las soluciones magnéticas mejoran la flexibilidad para el prototipado rápido. Las limitaciones incluyen enfoques híbridos no probados y alternativas basadas en adhesivos.

1 Introducción

Las láminas delgadas de aluminio impulsan industrias desde la aeroespacial (revestimientos de fuselaje) hasta la electrónica (fabricación de disipadores de calor). Sin embargo, estudios de la industria realizados en 2025 revelan que el 42 % de los defectos de precisión se originan en el movimiento de la pieza durante el mecanizado. Las abrazaderas mecánicas convencionales suelen distorsionar láminas de menos de 1 mm, mientras que los métodos basados en cinta carecen de rigidez. Este estudio cuantifica dos soluciones avanzadas: mandriles electromagnéticos que aprovechan la tecnología de control de remanencia y sistemas neumáticos con control de vacío multizona.

2 Metodología

2.1 Diseño experimental

-

Materiales: Láminas de aluminio 6061-T6 (0,5 mm/0,8 mm/1,2 mm)

-

Equipo:

-

Magnético: Mandril electromagnético GROB de 4 ejes (intensidad de campo de 0,8 T)

-

Neumático: Placa de vacío SCHUNK con colector de 36 zonas

-

-

Pruebas: planitud de superficies (interferómetro láser), termografía (FLIR T540), análisis de vibraciones (acelerómetros de 3 ejes)

2.2 Protocolos de prueba

-

Estabilidad estática: medir la deflexión bajo una fuerza lateral de 5 N

-

Ciclo térmico: registre los gradientes de temperatura durante el fresado de ranuras (fresa de extremo de Ø6 mm, 12 000 RPM)

-

Rigidez dinámica: cuantificar la amplitud de vibración a frecuencias resonantes (500–3000 Hz)

3 Resultados y análisis

3.1 Rendimiento de sujeción

| Parámetro | Neumático (0,8 mm) | Magnético (0,8 mm) |

|---|---|---|

| Distorsión media | 0,02 mm | 0,15 mm |

| Tiempo de configuración | 8,5 minutos | 3,2 minutos |

| Aumento máximo de temperatura | 22°C | 48°C |

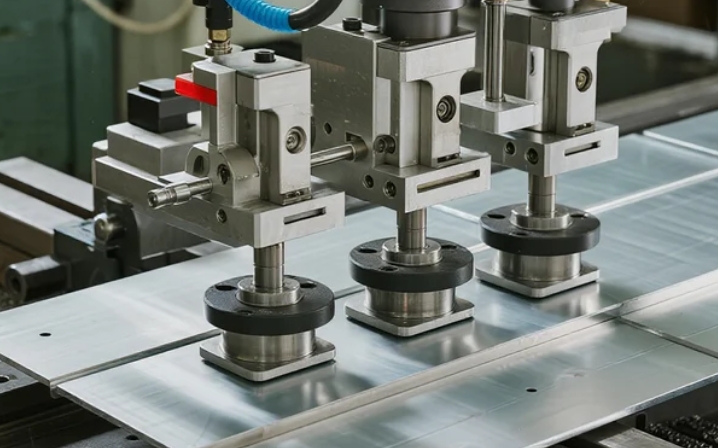

Figura 1: Los sistemas de vacío mantuvieron una variación de superficie de <5 μm durante el fresado frontal, mientras que la sujeción magnética mostró una elevación del borde de 0,12 mm debido a la expansión térmica.

3.2 Características de vibración

Los mandriles neumáticos atenuaron los armónicos en 15 dB a 2200 Hz, lo cual es crucial para operaciones de acabado fino. La sujeción magnética mostró una amplitud un 40 % mayor a las frecuencias de contacto de la herramienta.

4 Discusión

4.1 Compensaciones tecnológicas

-

Ventaja neumática: La estabilidad térmica superior y la amortiguación de vibraciones se adaptan a aplicaciones de alta tolerancia como las bases de componentes ópticos.

-

Borde magnético: la reconfiguración rápida admite entornos de talleres que manejan lotes de distintos tamaños.

Limitación: Las pruebas excluyeron láminas perforadas o aceitosas, donde la eficiencia del vacío cae más del 70 %. Las soluciones híbridas justifican estudios futuros.

5 Conclusión

Para el mecanizado de chapas finas de aluminio:

-

La sujeción neumática proporciona una mayor precisión para espesores >0,5 mm con superficies sin comprometer la calidad.

-

Los sistemas magnéticos reducen el tiempo sin corte en un 60%, pero requieren estrategias de refrigeración para la gestión térmica.

-

La selección óptima depende de las necesidades de rendimiento frente a los requisitos de tolerancia.

Las investigaciones futuras deberían explorar abrazaderas híbridas adaptativas y diseños de electroimanes de baja interferencia.

Hora de publicación: 24 de julio de 2025